電袋復合除塵器凈化660MW燃煤鍋爐煙氣

鍋爐型式最大連續蒸發量為2102t/h。除塵器入口最大煙氣量為4090049m3/h,煙氣溫度為133T ,含塵濃度為27. 32g/Nm3o

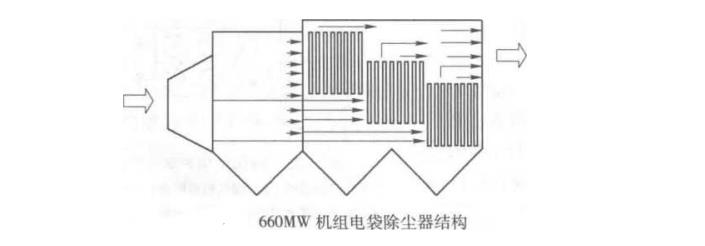

將原電除塵器改造為電袋復合除塵器。保留原電除塵第一電場作為電區;拆除第二、三、四電場的電除塵部件,裝入濾袋、花板、脈沖噴吹裝置等,將其作為袋濾除塵區(圖1)在原除塵器雙室中間設置隔板,分成四個獨立的通道,各通道進口和出口設置風門。在運行過程中,任何一個通道都可以單獨隔離進行在線檢修。

袋區劃分為24個倉室,每個倉室配備一套噴吹裝置,并在倉室出口設提升閥,可實現“在線檢修”和“離線清灰”等功能。凈氣室釆用大斷面結構,濾袋的安裝和更換工作可以在凈氣室內部完成。每個凈氣室僅在側面設置一個人孔門。另外,大斷面的凈氣室取代了一般袋式除塵器的凈氣總管,而且保持很低的煙氣流速,有利于袋區的氣流分布的結構阻力和漏風率,也降低除塵器的鋼耗和造價。

除塵器設有內置旁路,配備雙層零泄漏旁路閥。在鍋爐燃油點爐階段或煙氣工況異常(超高溫或超低溫)時,旁路閥自動開啟,煙氣通過旁路閥由旁路煙道通至出口煙箱,不經過袋區,從而保護濾袋。由于旁路設在電除塵區,當煙氣走旁路時,電除塵區仍可起到一定的除塵作用,可以減少對除塵器后部設備(引風機、脫硫設備等)的影響。

袋區采用長袋低壓脈沖清灰技術,濾袋規格為巾168x8250mm。脈沖閥為DNIOOmm淹沒式,每個脈沖閥噴吹25條濾袋。噴吹壓力取0.2~0.3MPa,清灰周期可長達2~3h,因而壓縮空氣的用量和能耗低,同時也減少了清灰對濾袋的損傷。

高度重視袋區的氣流分布:通過CFD氣流模擬分布實驗指導除塵器設計,袋區沿氣流走向成階梯布置、適當增大凈氣提升閥尺寸、合理布置濾袋,借此促使袋區的氣流實現均布。

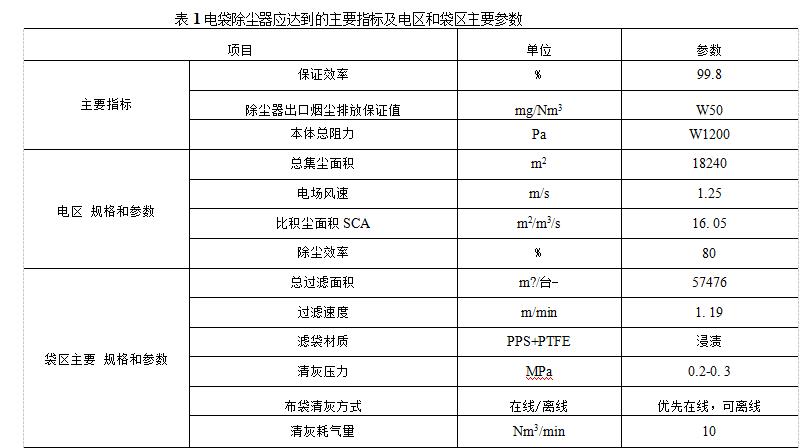

電袋復合除塵器應當達到的主要指標,以及電區和袋區主要參數列于表1。

![]()