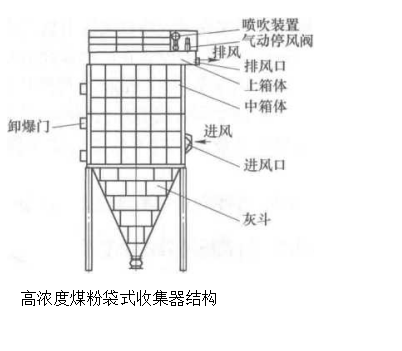

許多工業部門存在煤磨系統。原煤在磨機中一邊烘干,一邊磨細,成品煤粉由尾氣帶出磨機,并借助氣固分離設備予以收集,尾氣在除塵后排往大氣。磨機尾氣含塵濃度最高可達1400g/Nm3,傳統的收塵工藝設有旋風、多管、袋式除塵三級收塵設備,或旋風、袋式除塵兩級設備。由于阻力高,有的系統設兩級風機。收塵流程復雜,普遍污染嚴重、能耗高、故障多、運轉率低;更重要的是,對于易燃、易爆的粉塵而言,每一臺收塵設備及附屬的卸灰、輸灰設備都是可能引發粉塵爆炸的危險源,煤磨收塵設備爆炸的事故時有發生。令煤磨系統安全化的最主要措施在于簡化煤磨收塵系統。“防爆、節能、高濃度煤粉袋式收集器”將煤粉收集和氣體凈化兩項功能集于一身, 含塵濃度尾氣并達標排放,使收塵流程簡化為一級收塵、一級風機的系統,革除了傳統流程的弊病。

“防爆、節能、高濃度煤粉袋式收集器”是以長袋低壓脈沖袋式除塵器的核心技術為基礎, 強化過濾能力,強化清灰能力,強化安全防爆功能而形成。

高濃度袋式收集器具備以下安全防爆技術措施:

(1) 釆用圓袋外濾形式,配備脈沖噴吹這種強力清灰方式,避免濾袋積灰導致粉塵自燃。

(2) 脈沖噴吹清灰可提高過濾風速,過濾面積和箱體容積較小,可降低爆炸時的危害。

(3) 箱體內不存在任何可能積灰的平臺和死角,對箱體和灰斗的側板或隔板形成的直角,都釆取圓弧化措施;對不可避免的平臺均以斜面覆蓋;裝于內部的加強筋以斜面出現箱體有良好的氣密性,額定工作壓力下的漏風率W2%,以避免氧含量過高。

(4) 合理組織含塵氣流,避免進風口處流速降低導致的粉塵沉降。

(5) 濾袋的材質采用消靜電針刺氈,該針刺氈應同時具有阻燃功能。

(6) 除塵器在現場安裝就位后應靜電接地,避免靜電積累引發的放電現象。

設置可靠的自動控制系統,對清灰程序監測以下參數:1)進、出風口壓差;2)進、出風口和灰斗的溫度;3)清灰參數(清灰周期、清灰間隔等);4)噴吹壓力。同時,控制系統還嚴密監視收集器清灰裝置(脈沖閥等)和卸灰裝置等重要部件的工況。當除塵器出現下列故障時立控制系統即聲、光報警:1)進、出風口壓差過高;2)溫度異常升高;3)脈沖噴吹裝置的壓力過低;4)卸灰和輸灰裝置停止工作。設置有自動閉合的功能泄爆裝置。每次泄爆后迅速關閉泄爆口,防止空氣進入收集器。

![]()