210t轉爐鋼包熱修作業煙塵治理

鋼包熱修通常釆用煤氣與氧氣混合高溫火焰吹燒透氣磚,以去除透氣磚部位的雜物,保證鋼包正常使用。熱修過程產生大量煙塵,從鋼包口上方彌漫到整個車間,污染嚴重。

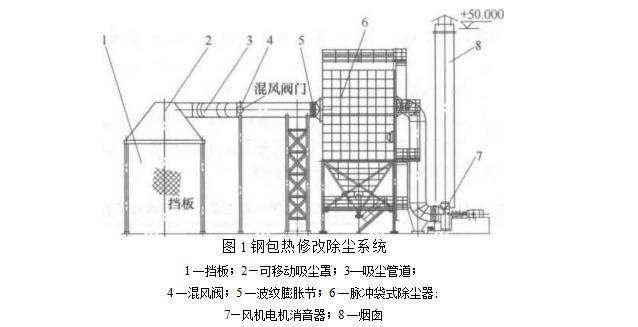

某鋼廠210t轉爐鋼包熱修,設置了煙氣捕集凈化系統(圖1),主要由可移動式吸塵罩、脈沖袋式除塵器、風機(調頻電機)、煙囪等組成。

鋼包翻罐熱修瞬間產生大量煙氣,在鋼包口前方擋板阻擋作用下,煙氣上升被吸進移動吸塵罩,經管道進入袋式除塵器,凈化后的煙氣通過風機經煙囪排放。

移動吸塵罩設置在熱修工位鋼包口前方的軌道上。當鋼包翻罐后,吸塵罩前移,罩住整個鋼包口,較好地實現了鋼包翻罐時煙塵的有效捕集。鋼包修好后,吸塵罩后移,鋼水包回位起吊。

當袋式除塵器入口煙氣溫度超過180℃時,管道上的混風閥迅速開啟,冷空氣的混入使煙氣降溫,保證袋式除塵器的正常運行。除塵設備為長袋低壓脈沖袋式除塵器,其主要規格和參數列于表清灰采用在線脈沖噴吹方式。根據鋼包熱修煙氣間歇作業的特點,鋼包熱修時風機高速運行;作業間歇時風機低速運行,PLC指令開始清灰,全部脈沖閥都噴吹一次。

鋼包熱修作業間斷進行,除塵系統的主風機設置了調頻器,將風機的轉速與可移動吸塵罩聯動:吸塵罩前移到位時,風機高速運行;其余時間風機低速運行。

采用西門子公司S7-200PLC自動控制系統,由鋼包熱修控制室集中監控,同時設置了手動開關,以便人工控制進行檢修。

效果:該除塵系統運行三年后觀察,仍運行正常,鋼包熱修作業環境顯著改善。經檢測,鋼包熱修崗位粉塵濃度小于8mg/m3,煙囪排放粉塵濃度小于20mmg/m3。

![]()