12500kVA密閉鐵合金電爐煤氣凈化

密閉鐵合金電爐煤氣中CO含量約占60%~80%。煤氣中粉塵成分以MnO、SiO2,CaO、MgO為主,含Mn量為30%。粉塵粒徑細而黏,小于2μm的塵粒超過90%。

粉塵真密度為2.67-2.69g/cm3,堆積密度為0.47 ~ 0.49g/cm3。荒煤氣含塵濃度約 60~80g/Nm312500kVA密閉鐵合金電爐的煤氣的工況流量約為3600?4000m3/h。煤氣溫度波動幅度大,正常時約150,爐況異常時可達500?7007。此外,鐵合金煤氣系統還具有負壓操作、易燃易爆、黏性大和焦油析出等特點。

我國鐵合金爐煤氣普遍以濕法洗滌凈化和回收工藝為主,普遍存在以下缺點:凈化效率低;凈煤氣含水分多,熱值低;耗水量大;污水處理投資和運行費用高,運行能耗高; 洗滌水管路和設備堵塞嚴重,檢修頻繁,影響正常生產。

一項新技術是以袋式除塵器為核心的鐵合金爐煤氣干法回收,該干法凈化有諸多優點:

(1) 凈化效果好,凈煤氣含塵濃度≤5~10mg/Nm3。

(2) 煤氣含水量低、熱值高。

(3) 大量減少水資源消耗,杜絕污水的產生和處理,消除系統管道結垢和腐蝕等問題。

(4) 回收的粉塵不含水,方便后續的處理利用。

(5) 運行能耗和檢修費用大幅度降低。

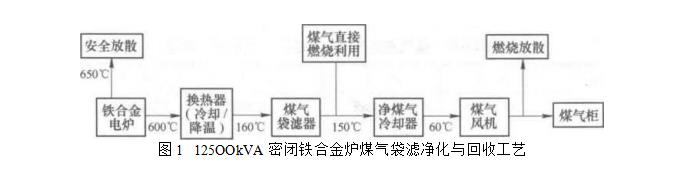

125OOkVA密閉鐵合金電爐煤氣干法凈化工藝流程如圖1所示荒煤氣降溫裝置釆用三級冷卻的形式。第一級為自然冷卻降溫,第二級為旋風預分離和降溫,第三級為煤氣快速空冷器。高溫含塵荒煤氣經多級冷卻后,煤氣溫度降至160℃左右,滿足袋式除塵器工作溫度的要求。

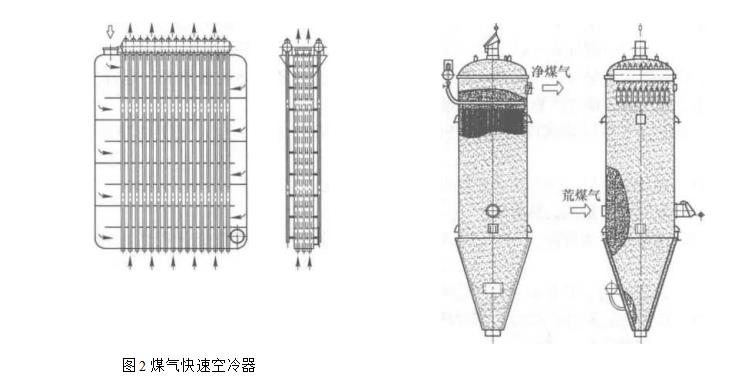

煤氣快速空冷器主要由冷卻管束組、蛇形高溫煤氣通道和噴吹清灰裝置構成。設有水冷噴淋裝置、強制冷卻風機及管束封堵裝置。荒煤氣從空冷器上部進入,經蛇形冷卻通道自上而下繞流冷卻管束(圖2);冷卻管束內部由下而上流通自然風,設計降溫能力300度左右。根據煤氣溫度的高低,可開啟噴淋裝置加速降溫,或封堵部分管束以減少換熱面積。為了應對管壁或煙(煤)氣通道積灰,設有噴吹清灰裝置。換熱器阻力約1200Pa。

凈化設備選用煤氣高效袋濾器(圖2)。采用脈沖噴吹清灰,由PLC系統自動控制。清灰氣源為純凈的氮氣。凈化后煤氣含塵濃度為5mg/m3,高效袋濾器的阻力小于1000Pa。

凈煤氣中含有大量的水分和焦油,需要深度脫除,此項處理由凈煤氣冷卻裝置實現。冷卻器的阻力小于300Pa;脫水器阻力小于500Pa,脫水率約為80%。

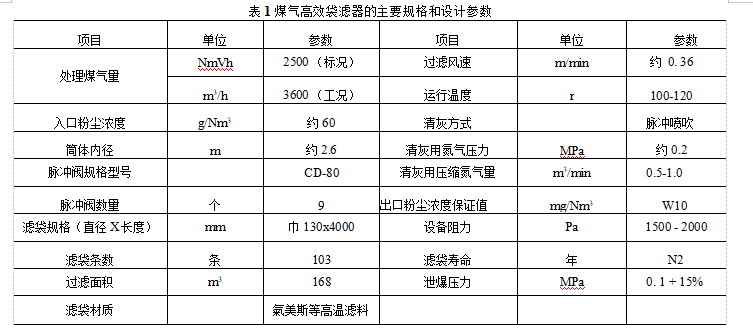

該煤氣袋濾凈化系統實現了與生產100%同步運行。經3次檢測表明:凈煤氣含塵濃度不高于5mg/Nm3;袋濾器阻力為lOOOPa;系統阻力為3000Pa;比濕法凈化節水90%,節能40%。12500kVA密閉鐵合金爐煤氣袋濾器的主要規格和設計參數列于表1。

![]()